Fahrversuche (Anwendungstests) bei Aircom Automotive

Die bei Aircom Automotive durchgeführten Fahrversuche sind ein wesentlicher Prozess bei der Entwicklung unserer Produkte.

Wie testen wir unsere Reifenreparatursets?

Wir testen unsere Reifenreparatursets – also Reifenfüllkompressor und Reifendichtmittel – mit verschiedenen Methoden. Neben grundlegenden Messungen von funktionalen und physikalisch-chemischen Parametern sowie Tests auf Prüfständen, unterziehen wir unsere Sets auch Anwendungstests, insbesondere Fahrtests. Bei Aircom Automotive testen wir unsere Produkte mit einem Testwagen. Die Ingenieure führen die Tests auf der Grundlage von Spezifikationen durch, die von den Kunden, also den Automobilkonzernen, übermittelt werden. Die Idee hinter diesen Tests ist es, die realen Bedingungen nachzubilden, unter denen ein Reifenreparaturset eingesetzt werden würde.

Eine der wichtigsten Vorgaben unserer Kunden ist, wie eine Reifenpanne entsteht und wo sie sich befindet. Hierfür verwenden wir ein definiertes Werkzeug mit entsprechendem Durchmesser, mit dem wir den Reifen an einer bestimmten Stelle durchstechen. Die Standard-Einstichstelle beim Reifen ist die Seitenwand und hier speziell die Stelle an der das Profil endet und in die Seitenwand übergeht. Diese Stelle wird statistisch gesehen genauso häufig beschädigt wie die Lauffläche selbst, stellt aber eine größere Herausforderung in Bezug auf die Abdichtung dar. Diese Vorgehensweise gehört zum Worst-Case-Szenario-Standard in der Automobilindustrie. Wichtig ist, dass die Ingenieure beim Durchstechen des Reifens den korrekten und identischen Winkel einhalten müssen. Die Spezifikationen beinhalten auch den Umfang der Leckagen, einschließlich des Luftverlusts bei einem platten Reifen.

Basierend auf den oben genannten Parametern durchstechen wir den Reifen und dichten ihn dann mit unserem Reifenreparaturset ab. Hierbei müssen wir die Druckwerte berücksichtigen die der Kompressor beim Aufpumpen des Reifens erreicht. Außerdem sind sowohl die Fahrzeit und auch die Strecke die nach dem Einsatz des Reifenreparatursets mit dem Auto zurückgelegt werden muss, um den Reifen abzudichten, genau definiert. Auch die Höchstgeschwindigkeit des Autos während des Tests ist festgelegt. Die Ingenieure testen die Abdichtungsfähigkeit gründlich, indem sie die Haltbarkeit der Reifendichtung direkt nach der Abdichtung und dann nach einem Tag sowie nach einer Fahrt von 300 km überprüfen. Auf diese Weise können wir sicherstellen, dass die Abdichtung des beschädigten Reifens dauerhaft ist und der Kunde auch eine längere Strecke zurücklegen kann.

Bei den einzelnen Fahrversuchen berücksichtigen wir immer die Größe und den Typ des Reifens. Wir testen unser Set auf verschiedenen Reifentypen – nicht nur auf Sommer-, Winter- und Ganzjahresreifen. Wir testen auch auf Reifen für Fahrzeuge der Premiumklasse. Unter ihnen erhalten geräuschreduzierende oder geräuschabsorbierende Reifen besondere Aufmerksamkeit.

Bei der Durchführung der Fahrversuche legen unsere Ingenieure großen Wert auf die Analyse aller Variablen, einschließlich Wetterbedingungen, Temperatur, Luftfeuchtigkeit und Fahrbahnbeschaffenheit. Um die Funktionalität des Reifenreparatursets besser kennenzulernen und zu verstehen, führen sie auch Tests mit einer Wärmebildkamera durch, um Temperaturveränderungen besser beobachten zu können.

Die anspruchsvollsten Tests finden bei extrem niedrigen Temperaturen statt. Diese Tests sind Teil des Zulassungsprozesses für die Produkte unseres Unternehmens. Zu diesem Zweck reisen Aircom-Ingenieure zusammen mit Kundenvertretern und Vertretern von Zertifizierungsstellen (wie zum Beispiel dem TÜV) nach Arjeplog in Nordschweden. Die nächste Aircom-Expedition nach Skandinavien wird Anfang 2020 stattfinden.

Wie lange testen wir bei Aircom schon Reifenreparatursets?

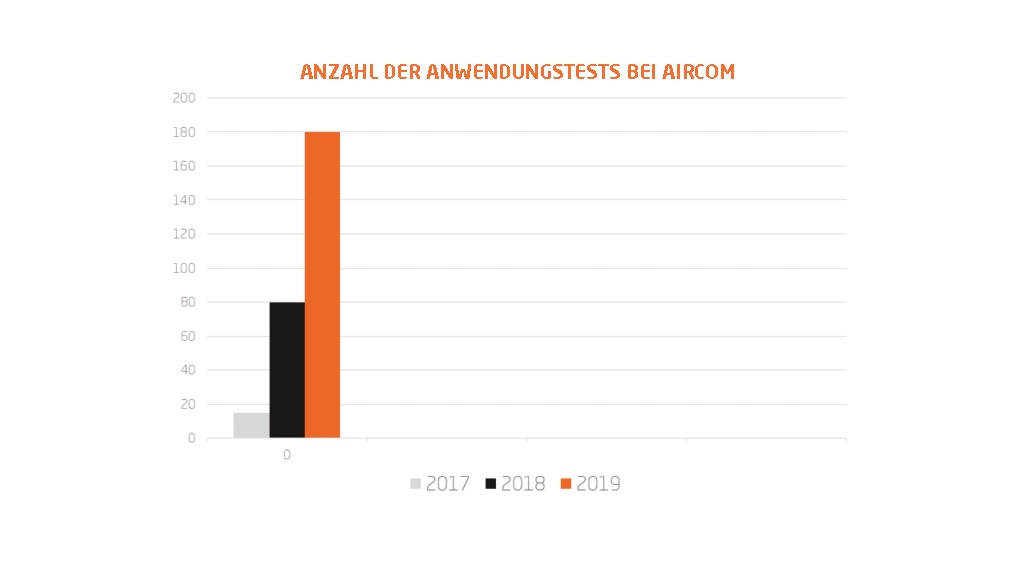

Forschung und Entwicklung haben bei Aircom schon immer eine wichtige Rolle gespielt, weshalb Fahrversuche ein fester Bestandteil bei der Entwicklung neuer Produkte geworden sind. Aber erst in diesem Jahr haben wir einen wirklichen Anstieg der Tests erlebt.

Tests in den letzten drei Jahren bei Aircom

2017 – ca. 15 Tests / Monat

2018 – ca. 80 Tests / Monat

2019 – ca. 180 Tests / Monat

Wir können also sagen, dass wir in den letzten zwei Jahren das Testen um 1200% gesteigert haben.

Was ist der Grund für die gestiegene Anzahl an Aircom-Reifenreparaturtests?

Aufgrund unserer sich dynamisch entwickelnden technologischen Einrichtungen sind wir heute in der Lage, so viele Tests pro Monat durchzuführen wie vor zwei Jahren im ganzen Jahr. Wir verfügen über Labore und entsprechende technische Einrichtungen, z.B. eine Testwerkstatt. Wir haben ein umfangreiches Team, das sich auf das Testen spezialisiert hat. Außerdem entwickeln wir ständig neue Technologien.

Dadurch sind wir in der Lage, unsere Produkte schneller und effizienter zu verbessern. Die von uns erstellten Muster werden sofort in Anwendungstests überprüft. Ebenso ist das Benchmarking für uns ein sehr wichtiges Instrument, um einen Wettbewerbsvorteil zu erzielen. Wir prüfen bei uns im Haus neue Produkte auf dem Markt – sowohl Produkte und chemische Rohstoffe (ökologisch, biotechnologisch, aus natürlichen Quellen) als auch Technologien.

Welche Vorteile hat das Testen von Reifenreparatursets?

Die Ergebnisse von Fahrversuche liefern die meisten Daten über die Effektivität des Reifenreparatursets und seine Benutzerfreundlichkeit. Diese Ergebnisse geben auch die Richtung der Entwicklung und Optimierung unserer Produkte vor. Folglich stärken die Fahrversuche die Rolle des Unternehmens auf dem Markt und unterstreichen sein Expertenbild. Es sollte beachtet werden, dass solche Forschungen bei der Produktentwicklung helfen und echte finanzielle Einsparungen ermöglichen. Dank der UX-bezogenen Anwendungstests reduzieren wir auch die Kosten für die Mitarbeiterschulungen.

Der Text wurde in Zusammenarbeit mit Frau Kinga Salus erstellt.

Kinga Salus

Forschung & Entwicklungs-Leiter im Bereich Chemische Produkte